Manfredo Monforte analiza en este artículo la aplicación de nuevas herramientas de gestión basadas en tecnologías digitales para facilitar la mejora del rendimiento de los sistemas logísticos militares.

Se puede definir «inteligencia logística» como la rama de la inteligencia económica aplicada a la cadena logística y, de manera especial, a los procesos de entrega al usuario final. La inteligencia logística se basa en el desarrollo de una serie de procesos de obtención de datos, su tratamiento y explotación para la toma de decisiones y mejora del rendimiento de la organización logística.

El elemento más importante para convertir los datos en información útil y oportuna es el conjunto de algoritmos que permiten optimizar los procesos mediante la aplicación de la inteligencia artificial y, en general, de la tecnología. Mediante la correcta aplicación de la inteligencia logística pueden mejorarse disruptivamente los procedimientos de obtención, almacenamiento, distribución, abastecimiento y transporte. De hecho, un enfoque basado en inteligencia logística es capaz de brindar un incremento significativo en la productividad de la cadena de valor.

Las mayores ventajas de aplicar la inteligencia artificial a la logística se pueden resumir en:

- Automatización de los almacenes y optimización del volumen de stocks.

- Mejoras en la planificación.

- Revisión continua en tiempo real de la demanda y optimización de las compras superando el viejo concepto de lote económico.

- Menores desperdicios y reprocesos (lean logistics).

- Mejora de la operatividad de las unidades usuarias.

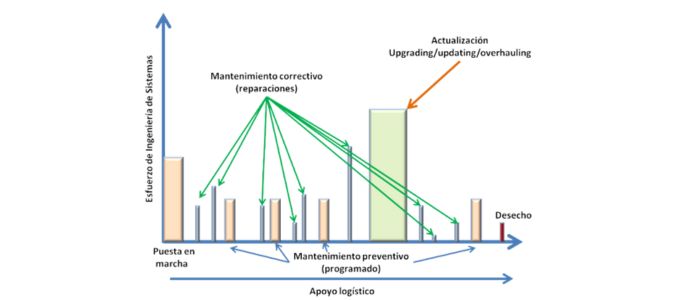

Entre las operaciones de apoyo a un sistema se pueden distinguir cuatro tipos de actuación relacionados con la reparación de los sistemas, su revisión y el análisis de datos, que dan lugar a los mantenimientos correctivo, preventivo, predictivo y proactivo respectivamente.

Mantenimiento correctivo

El mantenimiento correctivo tiene por finalidad recuperar la condición del sistema tras producirse un fallo en el mismo y corregir los defectos observados en los equipamientos o instalaciones. Suele iniciarse con un diagnóstico tras la observación de un mal funcionamiento o un incidente fortuito. Fue el único concepto asociado al mantenimiento de la operatividad hasta principios del siglo XX. Los fallos o averías no pueden, en general, planificarse, por lo que los costes asociados a este tipo de operación no pueden preverse salvo mediante aproximaciones estadísticas si la muestra de población es significativa.

Algunas de las actuaciones de reparación tienen que ver con accidentes sobrevenidos en el empleo, como es el caso de un accidente, mientras que otros se relacionan con la rotura de piezas mecánicas, fallos del software, uso inadecuado o mal funcionamiento de algún componente. El mantenimiento correctivo puede ser inmediato, cuando se puede reponer la condición de uso en el mismo momento en que se produce, o diferido.

Un ejemplo del primero es la reparación de un pinchazo o la sustitución de una bombilla del faro de un vehículo; del segundo, un fallo de la bomba de combustible, que precisa traslado al taller y espera de la disponibilidad del repuesto y del mecánico.

Mantenimiento preventivo

Durante el pasado siglo, los sistemas fueron incorporando nuevas funcionalidades que incrementaron su complejidad, lo que elevó el número de actuaciones correctivas hasta hacerlas insostenibles. Se hizo necesario entonces encontrar las causas de las averías más frecuentes y anticipar acciones para evitarlas. Nace así el denominado mantenimiento preventivo, cuya finalidad es adelantarse a las averías para mantener la condición del sistema y evitar los costes asociados a los fallos y las pérdidas de disponibilidad.

El mantenimiento preventivo puede ser programado, que se conoce como «operación de servicio»; de oportunidad, que aprovecha operaciones de mantenimiento correctivo o preventivo para operaciones no programadas; o predictivo, que anticipa acciones para evitar posibles averías estadísticamente probables.

Las operaciones sobre un sistema militar presentan todos los tipos de mantenimiento preventivo. Son mantenimiento programados las entradas en el segundo escalón (taller) cada x kilómetros, horas de funcionamiento o meses de operación para cambiar filtros, aceite y revisar otros elementos.

Es de oportunidad cuando durante la reparación de una avería o una revisión rutinaria se aprovecha para cambiar la correa de la distribución con el fin de prevenir una rotura y ahorrar los costes de volver a desmontar ciertas piezas del motor, y predictivo, cuando se decide cambiar los neumáticos de varano a unos de invierno con vistas a las condiciones de conducción con nieve y hielo.

Sería proactivo en un vehículo nuevo del que todavía no se tienen datos estadísticos y se decide extraer el sistema de escape para examinar su estado en laboratorio y obtener así un anticipo de su posible corrosión y puntos débiles.

Manfredo Monforte Moreno

GD (r) Dr. Ingeniero de Armamento. MBA. MTIC. Artillero.

De la Academia de las Ciencias y las Artes Militares